CAF (ang. Conductive Anodic Filament) to jedno ze szkodliwych zjawisk elektrochemicznych, które może wystąpić w procesie użytkowania modułów elektronicznych na bazie PCB.

Powstawanie przewodzących włókien anodycznych- dendrytów w laminacie powoduje upływności, zwarcia, a w konsekwencji awarię urządzenia.

Zrozumienie tego zjawiska jest kluczowe dla projektantów elektroniki, producentów PCB firm branży EMS oraz OEM, szczególnie w kontekście nowoczesnych elektronicznych urządzeń radiowych (np. IoT), gdzie miniaturyzacja, żywotność urządzenia, zasilanie bateryjne i wysokie gęstości połączeń sprawiają, że CAF staje się realnym zagrożeniem.

Zjawisko CAF występuje w obwodach drukowanych- PCB, gdy w materiale dielektrycznym laminatu, pomiędzy dwoma sąsiednimi przewodnikami, pod wpływem napięcia elektrycznego tworzy się przewodzące włókno. Powodem jest elektrochemicznaj migracja jonów miedzi, które przemieszczają się w każdej wolnej przestrzeni wzdłuż lub wewnątrz struktury i warstw laminatu- PCB.

Zjawisko CAF- powstaje przy jednoczesnym występowaniu kilku niekorzystnych czynników:

Mikropęknięcia w laminacie PCB tworzą kapilary . Tego typu uszkodzenia umożliwiają migrację miedzi wzdłuż włókien szklanych w strukturze laminatu. Wysoka jakość materiałów wykorzystywane do produkcji płytek drukowanych może znacząco obniżyć ryzyko powstawania przewodzących włókien anodycznych.

Ważnym czynnikiem ryzyka wystąpienia CAF jest orientacja włókien szklanych w laminacie PCB i zastosowany rodzaj splotu. Ułożenie włókien wpływa na powstawanie przestrzeni pomiędzy włóknami, czyli obszarów dla migracji jonów miedzi. Dlatego dobór odpowiedniej orientacji włókien i rodzaju splotu w procesie produkcji laminatu może pomóc w zmniejszeniu ryzyka CAF.

Rodzaj utwardzacza żywicy używanego w procesie produkcji laminatu także ma znaczenie w kontekście CAF. Najbardziej powszechnym i tradycyjnym środkiem sieciującym stosowanym w FR-4 i wielu innych systemach na bazie epoksydu jest dicyjanodiamid (DICY).

Kombinacja hydrofilowej powierzchni i hydrofilowego (DICY) środka sieciującego wydaje się być odpowiedzialna za mechanizm, w którym CAF występuje wzdłuż włókien szklanych na granicy żywicy. Badania wykazały, że żywice usieciowane NON-DICY wykazywały znacznie mniejszą tendencję do CAF.

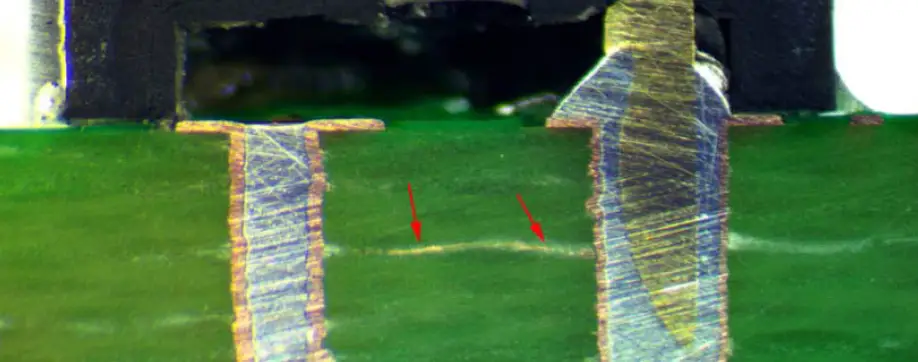

Niewłaściwy proces wiercenia otworów w PCB może prowadzić do powstawania efektu crazing, czyli przestrzeni pomiędzy żywicą epoksydową a pojedynczymi włóknami szklanymi, która może się rozprzestrzeniać wraz z cyklami termicznymi związanymi z montażem i przeróbką, a także w środowisku końcowego użytkowania. Przyczyną jest postrzępienie krawędzi otworu przelotki, wyrwania niektórych włókien, a w efekcie końcowym, powstania przestrzeni dla wilgoci i skrócenia odległości, którą jony miedzi mają do wypełnienia, co sprzyja rozwojowi zjawiska CAF i CFF (conductive filament formation). Właściwa jakość wiercenia jest kluczowa dla utrzymania integralności materiału i zmniejszenia ryzyka uszkodzeń. Wymagania jakościowe dla wykonania PCB i jakości przelotek określają normy IPC-6012C-2010 i IPCA- 600.

Jednym z najbardziej niepożądanych skutków zjawiska CAF jest powstawanie zwarć. Przewodzące włókna anodyczne mogą łączyć ze sobą różne ścieżki, przelotki lub warstwy w strukturze PCB, prowadząc do spięć. Zwarcia te mogą powodować poważne problemy z funkcjonowaniem urządzenia, a w przypadku zastosowań krytycznych, takich jak w przemyśle motoryzacyjnym czy lotniczym, mogą stanowić zagrożenie dla bezpieczeństwa. Zjawisko CAF jest szczególnie kłopotliwe, w przypadku urządzeń bateryjnych np. radiowych dedykowanych na 10 lat, które powodują rozładowanie się źródła zasilania i zatrzymanie pracy urządzenia w krótkim czasie np. po roku pracy.

Najważniejszym środkiem prewencyjnym jest odpowiedni projekt uwzględniający ryzyko powstania zjawiska CAF. Rozwiązania radiowe, zasilanie bateryjne, planowana długa żywotność obwodu – czyli czas na niekorzystną migrację jonów miedzi w pustych przestrzeniach między punktami o różnej biegunowości. Większe i właściwe odległości między padami, ścieżkami i przelotkami o różnej biegunowości ograniczają ryzyko powstania, co zmniejsza prawdopodobieństwo migracji miedzi lub opóźnia w czasie.

Istotnym sposobem zapobiegania zjawisku CAF jest wybór wysokiej jakości materiałów do produkcji PCB. Wybierając laminaty o niskiej absorpcji wilgoci, możemy zminimalizować ryzyko migracji miedzi i powstawania przewodzących włókien. Użycie materiałów odpornych na CAF w znacznym stopniu zwiększa żywotność urządzenia.

W procesie montażu płytek PCB ważne jest zapewnienie odpowiedniego suszenia laminatów przed lutowaniem. Suszenie pozwala usunąć nadmiar wilgoci, który mógłby przyczynić się do migracji jonów miedzi i powstawania CAF. Po procesie lutowania pozostawiona wilgoć jest zamknięta w laminacie, a potencjalny wpływ otoczenia np. suszenie, jest niewielki.

Najważniejszą metodą minimalizującą ryzyko CAF jest uwzględnienie w projekcie tego zjawiska, jeśli warunki użytkowania urządzenia na to wskazują:

Takie warunki pracy stwarzają realne ryzyko i dają czas na powstawanie ścieżek powodujących zwarcia, które wpływają na pracę urządzenia.

Właściwe projektowanie poprzez unikanie przelotek, zachowanie właściwych odległości pomiędzy ścieżkami, przelotkami o różnych potencjałach i dobór właściwego laminatu o właściwościach ANTICAF, może opóźnić lub zredukować do minimum prawdopodobieństwo powstawania zjawiska CAF.

Kontrola warunków przechowywania- wilgotności, zabezpieczenia podczas transportu płytek PCB jest standardem dla wszystkich laminatów ze względu na ryzyko rozwarstwienia w procesie lutowania.

W trudnych warunkach, takich jak wysoka wilgotność czy narażenie na wpływ środków chemicznych , stosowanie lakierów ochronnych lub zalew na zmontowanych płytkach PCBA może zapobiec powierzchniowemu zawilgoceniu obwodów, jednak doświadczenie wskazuje, że nie zapobiega to powstawaniu CAF wewnątrz laminatu.

Zjawisko CAF to poważne zagrożenie dla niezawodności i funkcjonowania nowoczesnych urządzeń elektronicznych.

Aby ograniczyć ryzyko wystąpienia CAF, należy odpowiednio zaprojektować ścieżki obwodów, stosować wysokiej jakości materiały typu ANTICAF, redukować możliwość wystąpienia wilgoci w laminacie.

Prewencja jest kluczowa, aby zapewnić bezawaryjną pracę, szczególnie w wymagających zastosowaniach, takich jak przemysł lotniczy, motoryzacyjny, pomiarowy oraz zastosowaniach IoT.