Surface-mount technology (SMT) wyłoniła się w latach 60. XX wieku jako innowacyjna metoda montażu komponentów elektronicznych na powierzchni płytki drukowanej (PCB), znana wcześniej jako planar mounting.

Już w latach 70. XX wieku takie innowacyjne firmy jak IBM oraz agencja NASA zaczęły wdrażać technologię SMT w swoich zaawansowanych projektach. Dzięki temu możliwe stało się tworzenie znacznie bardziej złożonych i niezawodnych układów elektronicznych, które odgrywały kluczową rolę zarówno w potężnych komputerach mainframe, jak i w misjach kosmicznych o najwyższych wymaganiach technicznych i niezawodnościowych.

To pionierskie zastosowanie SMT zapoczątkowało nową erę miniaturyzacji i zaawansowanej integracji komponentów, otwierając drogę do rozwoju nowoczesnej elektroniki na skalę przemysłową.

Przełomowym momentem był wzrost zastępowania THT przez SMT w latach 80., co umożliwiło producentom OEM i EMS znaczącą miniaturyzację urządzeń oraz wzrost gęstości upakowania komponentów.

W 1986 roku komponenty montowane powierzchniowo stanowiły około 10% całego rynku elementów elektronicznych, co było wyraźnym sygnałem dynamicznego rozwoju i rosnącego znaczenia tej technologii.

SMT zwiększa efektywność produkcji i redukuje koszty pracy dzięki automatycznym maszynom pick-and-place oraz technikom lutowania reflow. W porównaniu do THT, SMT umożliwia stosowanie mniejszych komponentów i montaż dwustronny PCB, co przekłada się na wyższą niezawodność urządzeń i większą elastyczność projektową. Z tego powodu SMT stała się branżowym standardem w sektorach telekomunikacyjnym, motoryzacyjnym (ADAS, systemy infotainment, elektryfikacja pojazdów) oraz elektroniki użytkowej.

Według danych rynkowych z 2023 roku, udział SMT w produkcji elektroniki przekracza 90%, a inwestycje producentów koncentrują się na optymalizacji procesów, zaawansowanych materiałach (np. elastyczne podłoża, przewodzące tusze) oraz integracji sztucznej inteligencji w projektowaniu i produkcji PCB.

Jednocześnie technologia THT nadal pozostaje niezbędna w aplikacjach wymagających wyjątkowej wytrzymałości mechanicznej oraz w obszarach, gdzie nie istnieją zamienniki SMT, takich jak przemysł lotniczy, wojskowy czy testowanie prototypów.

Podsumowując, ewolucja od THT do SMT przekształciła produkcję elektroniki, podnosząc jakość, szybkość i skalę realizacji projektów, a jej dalszy rozwój napędzają innowacje w automatyzacji i materiałoznawstwie, odpowiadając na potrzeby dynamicznie rozwijających się branż przemysłowych i technologicznych.

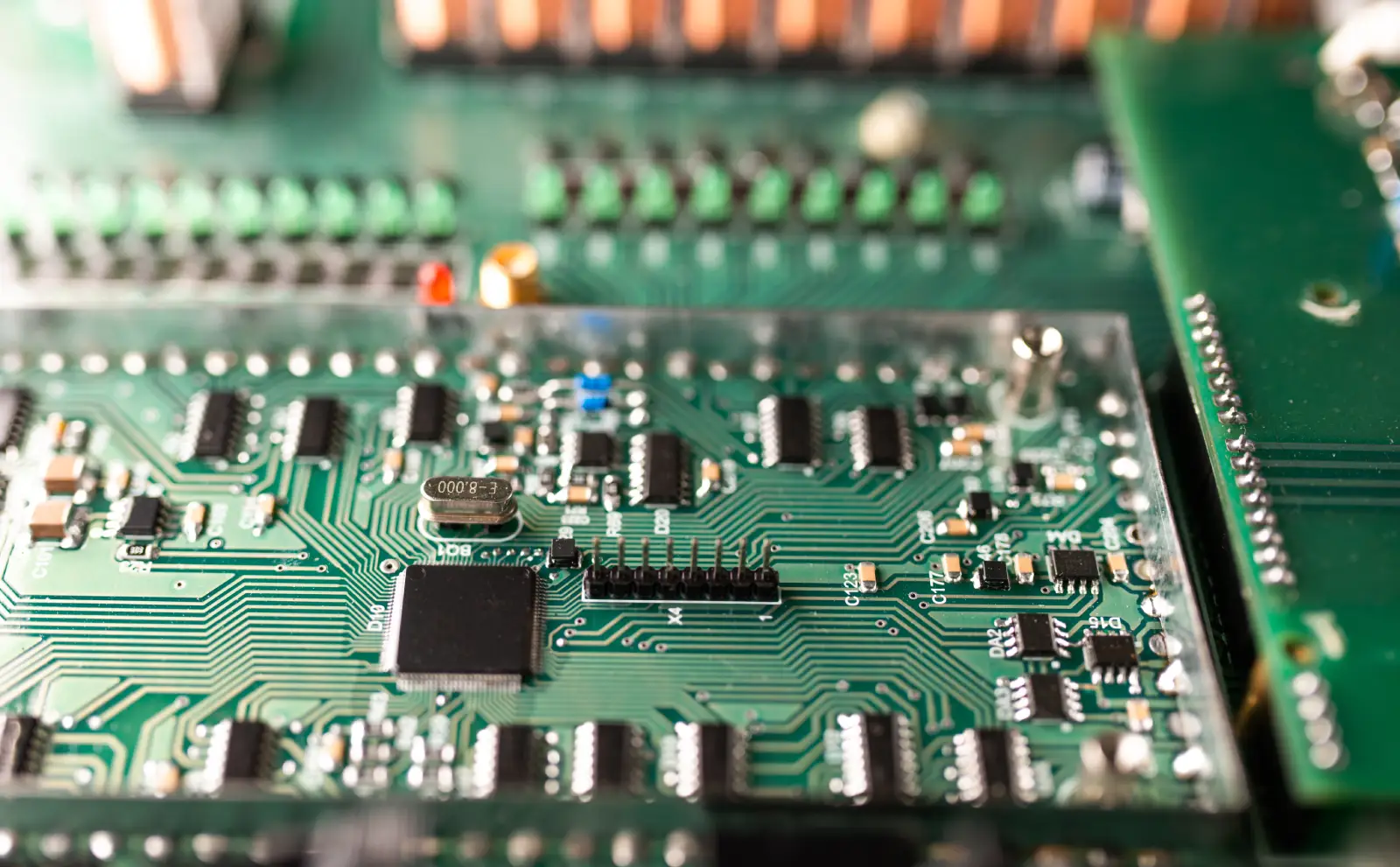

Through-Hole Technology (THT) to klasyczna metoda montażu, w której komponenty mają wyprowadzenia przewlekane przez otwory w PCB. Następnie są one lutowane po przeciwnej stronie płytki. Choć jest to starsza technologia, nadal znajduje szerokie zastosowanie w projektach wymagających wyjątkowej trwałości mechanicznej.

Główne zalety THT:

Wady THT:

THT jest często stosowany w przemyśle motoryzacyjnym, lotniczym, wojskowym oraz przy budowie prototypów.

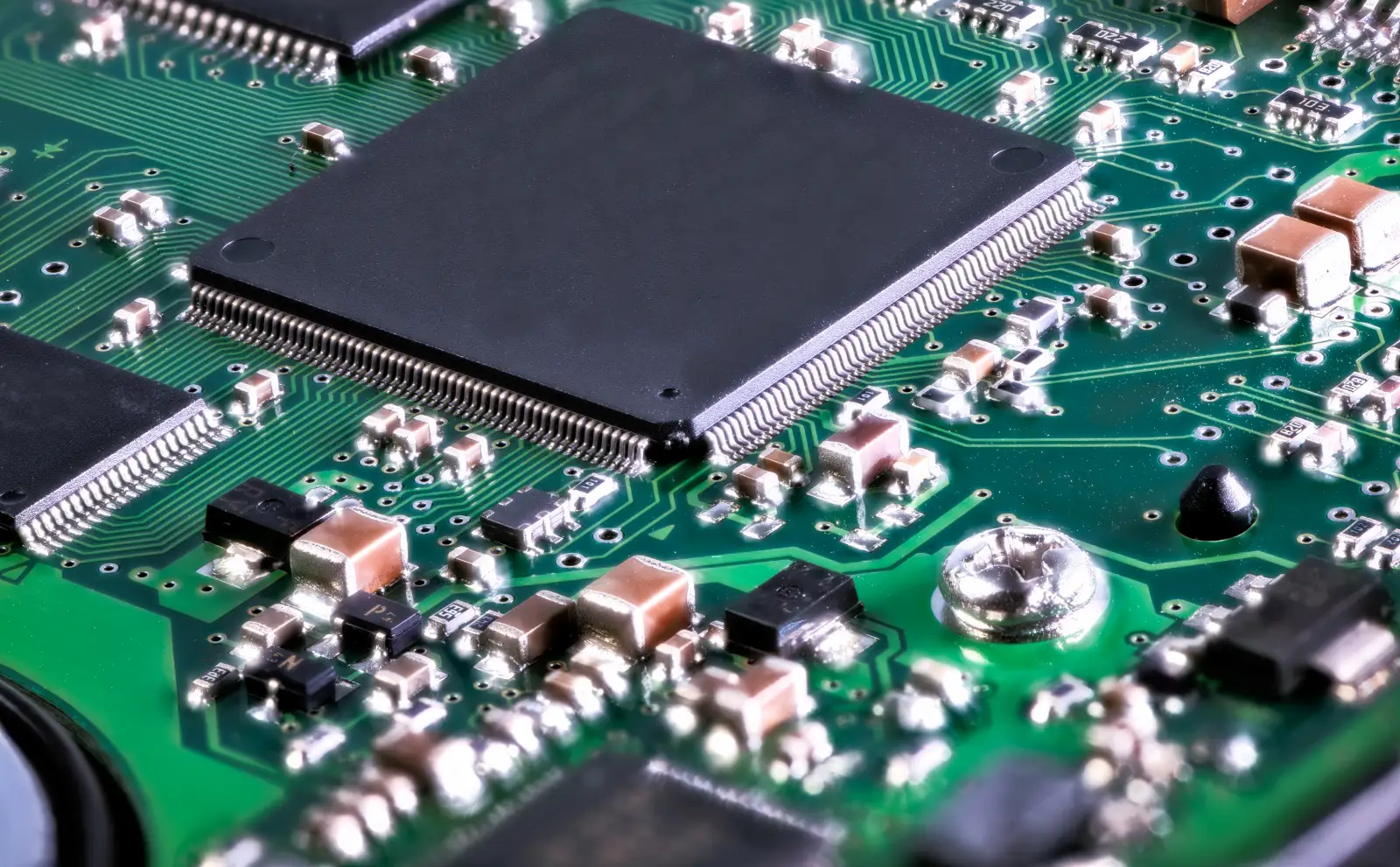

Surface Mount Technology (SMT) to nowoczesna metoda montażu, w której komponenty elektroniczne (SMD – Surface Mounted Devices) są umieszczane bezpośrednio na powierzchni PCB, bez potrzeby wiercenia otworów. Proces ten odbywa się z wykorzystaniem automatycznych maszyn do precyzyjnego rozmieszczania elementów oraz pieców do lutowania rozpływowego (reflow soldering).

Wyzwania i ograniczenia SMT:

SMT to dominująca technologia w elektronice konsumenckiej, medycznej, komputerowej oraz w urządzeniach IoT.

| Cecha | SMT | THT |

|---|---|---|

| Rozmiar komponentów | Mały, kompaktowy | Większy |

| Gęstość upakowania | Bardzo wysoka | Niska |

| Odporność mechaniczna | Niska | Wysoka |

| Koszt przy dużej skali | Niski | Wysoki |

| Koszt przy niskiej skali | Wysoki (nakład inwestycyjny) | Niski (prototypy, małe serie) |

| Automatyzacja procesu | Pełna | Częściowa lub ręczna |

| Naprawa i modyfikacja | Trudna | Łatwa |

| Zastosowania | Elektronika konsumencka, IoT, medyczna | Motoryzacja, lotnictwo, sprzęt wojskowy |

Surface-Mount Technology (SMT) dominuje rynek montażu PCB dzięki zdolności do miniaturyzacji i zwiększania gęstości komponentów na płytkach drukowanych. SMT umożliwia montaż elementów bezpośrednio na powierzchni PCB, co skraca ścieżki elektryczne i poprawia wydajność urządzeń elektronicznych. Automatyzacja procesu montażu SMT wspiera szybszą produkcję masową i obniża koszty, co jest szczególnie ważne dla branż takich jak IoT, automotive i elektronika konsumencka. Przykładowo, smartfony i laptopy zawierają mikroprocesory i pamięci w obudowach SMD, które są niemal niemożliwe do efektywnej realizacji w technologii THT.

Technologia Through-Hole Technology (THT) jest stosowana w wyjątkowych przypadkach, gdzie wymagana jest wysoka wytrzymałość mechaniczna i odporność na ekstremalne warunki środowiskowe. THT gwarantuje solidne połączenia komponentów przez wiercenie otworów w PCB, co sprawdza się w urządzeniach przemysłowych, sprzęcie wojskowym oraz medycznym, takich jak skanery MRI. THT jest preferowane dla elementów o dużej mocy, np. kondensatorów elektrolitycznych w sterownikach PLC, które muszą wytrzymać wysokie temperatury i wibracje. Mimo wyższych kosztów i ograniczonej miniaturyzacji, THT oferuje łatwość naprawy i większą trwałość, co jest kluczowe w projektach o wysokiej niezawodności.

Rynek montażu PCB ewoluuje w kierunku pełnej automatyzacji i miniaturyzacji, gdzie SMT odgrywa centralną rolę w produkcji seryjnej. Zaawansowane pakiety SMD, takie jak 01005 (0,25 mm × 0,125 mm) są wykorzystywane w nowoczesnych urządzeniach medycznych i elektronice konsumenckiej, co potwierdza rosnące wymagania względem precyzji i gęstości montażu. Jednak technologia THT pozostaje niezastąpiona w montażu hybrydowym, gdzie na jednej płytce PCB współistnieją komponenty SMT i THT, pozwalając na optymalne połączenie zalet obu rozwiązań. THT zachowa swoją pozycję w niszowych aplikacjach wymagających trwałości i odporności mechanicznej, szczególnie w prototypach i małych seriach produkcyjnych.

Ewolucja montażu elektroniki, od technologii przewlekanej THT po nowoczesną SMT, odzwierciedla dynamiczne zmiany zachodzące w przemyśle elektronicznym – zarówno pod względem technologicznym, jak i produkcyjnym.

Choć THT wciąż ma swoje niezastąpione miejsce w aplikacjach wymagających najwyższej niezawodności, to właśnie SMT stała się fundamentem współczesnej produkcji urządzeń elektronicznych.

Dzięki miniaturyzacji, automatyzacji i możliwościom integracji, SMT nie tylko zrewolucjonizowała projektowanie PCB, ale także otworzyła drogę do dalszych innowacji w takich obszarach jak IoT, AI czy elastyczna elektronika.

Przyszłość montażu PCB to nie tylko dalsza ekspansja SMT, lecz także świadome wykorzystanie obu technologii – każdej tam, gdzie sprawdza się najlepiej.